Decontaminare i rifiuti plastici industriali per alleviare il carico del pianeta

Tecnologie di riciclaggio all’avanguardia rimuovono le sostanze pericolose dalla plastica, contribuendo a reintrodurre i rifiuti di plastica industriali nell’economia circolare.

Con l’ambiziosa strategia europea di riciclaggio della plastica e la crescente sensibilizzazione dell’opinione pubblica, un futuro senza inquinamento da plastica sembra sempre più possibile nonostante gli ostacoli attuali. Ad esempio, l’UE ricicla già il 32,5 % dei suoi 29,1 milioni di tonnellate di rifiuti di plastica. Ma che fare delle plastiche che non sono riciclabili a causa delle sostanze pericolose in esse contenute?

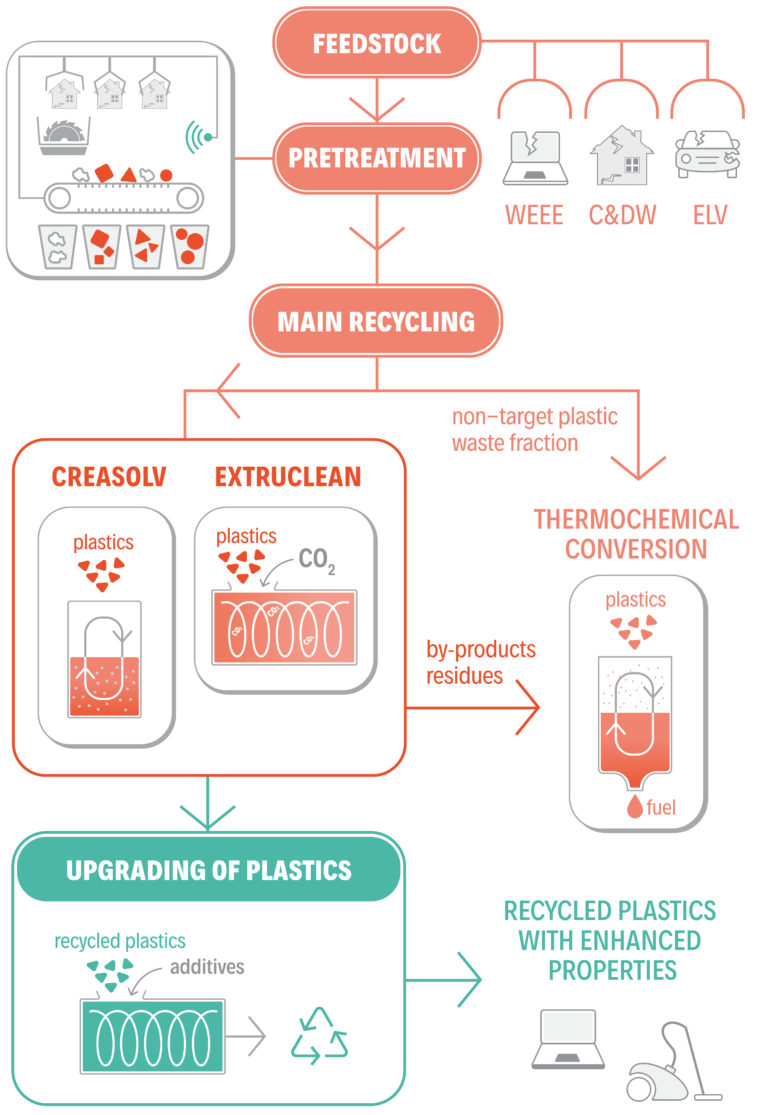

Il progetto NONTOX, finanziato dall’UE, sta ora sviluppando un nuovo processo di riciclaggio che aumenterà i tassi di riciclaggio della plastica contaminata dai rifiuti industriali. L’attenzione si concentra sulla plastica proveniente dai rifiuti di apparecchiature elettriche ed elettroniche (RAEE), veicoli fuori uso (ELV) e rifiuti da costruzione e demolizione (CDW) che contengono additivi e composti pericolosi quali ritardanti di fiamma, stabilizzatori e riempitivi. I rischi che questi additivi e composti rappresentano impediscono ai rifiuti di plastica industriali di essere inclusi nell’economia circolare, lasciando opzioni sfavorevoli, come le discariche o gli inceneritori, come uniche alternative.

NONTOX ha sviluppato Extruclean e CreaSolv®, due diverse tecnologie per rimuovere le sostanze pericolose dai rifiuti plastici RAEE, ELV e CDW. Come si afferma sul sito web del progetto, l’obiettivo è che queste tecnologie di riciclaggio rimuovano «sostanze pericolose e indesiderabili come i ritardanti di fiamma dalla matrice plastica senza rompere le catene polimeriche».

NONTOX (Removing hazardous substances to increase recycling rates of WEEE, ELV and CDW plastics) è coordinato dal Centro di ricerca tecnica finlandese VTT. Entro il 2022, il team del progetto spera di aver sviluppato un processo di riciclaggio economicamente competitivo in grado di produrre materie plastiche secondarie sicure e di alta qualità da rifiuti di plastica contaminati.

Extruclean

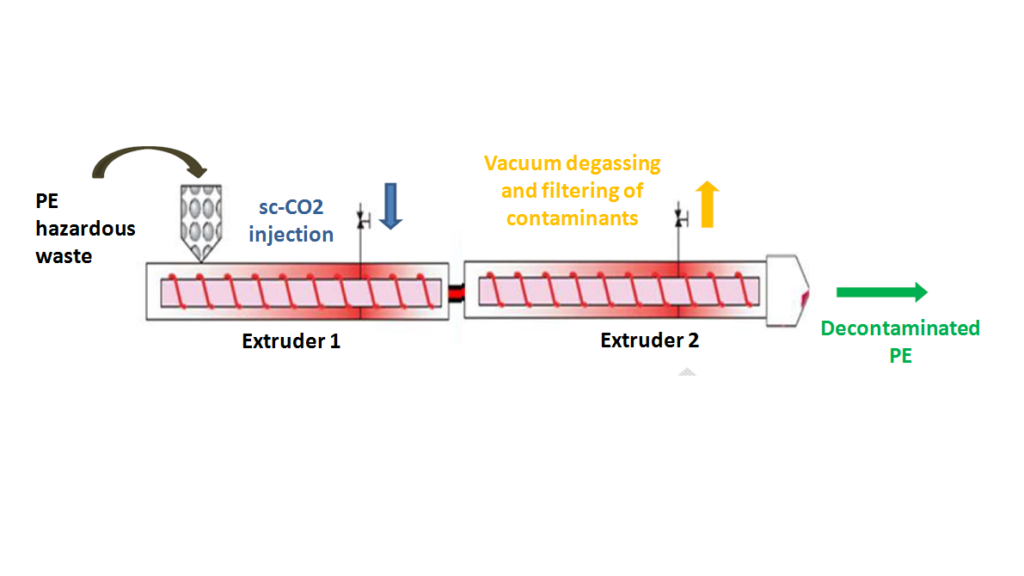

Sotto la guida del partner del progetto NONTOX, AIMPLAS Plastics Technology Centre, con sede in Spagna, Extruclean è un innovativo processo di estrazione degli elementi pericolosi dalla plastica che contribuisce al riciclaggio efficiente dei rifiuti plastici. Esso si avvale dell’anidride carbonica come agente di rimozione per favorire l’eliminazione di sostanze volatili, odori e altri contaminanti. In particolare, il processo consiste di due estrusori collegati in serie: il primo è provvisto di un condotto gas per l’iniezione di anidride carbonica supercritica nel flusso di polimeri fusi, mentre il secondo, un condotto di degasaggio sotto vuoto, consente la rimozione delle sostanze volatili.

Forte dell’esperienza acquisita dal centro AIMPLAS nel corso di progetti precedenti, questa tecnologia si è rivelata di successo nel miglioramento della qualità dei riciclati in plastica provenienti da flussi di rifiuti di imballaggi, riducendo notevolmente la quantità di contaminanti rispetto ai processi di estrusione tradizionali.

La soluzione CreaSolv®

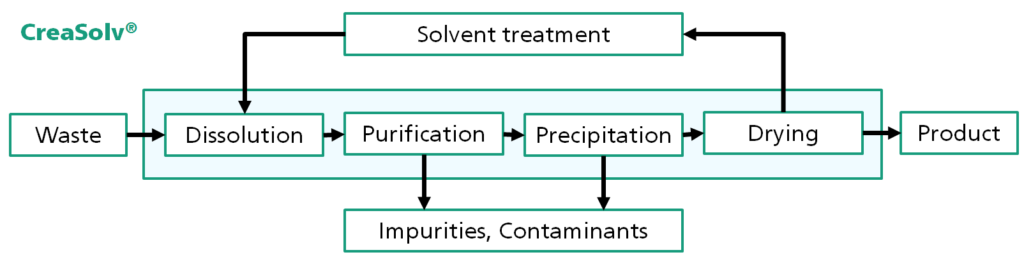

Brevettata dall’organizzazione tedesca di ricerca applicata e dal partner del progetto NONTOX Fraunhofer, la tecnologia CreaSolv® è stata adattata ai flussi di rifiuti plastici RAEE, ELV e CDW per il progetto. Il processo prevede la separazione di compositi plastici e rifiuti contaminati attraverso un metodo chiamato «estrazione selettiva». Questo metodo di riciclaggio meccanico consente di recuperare plastiche purissime in base alla loro solubilità. I polimeri bersaglio vengono sciolti selettivamente in un solvente e i componenti non disciolti vengono rimossi meccanicamente. Altre sostanze disciolte vengono poi rimosse a livello molecolare, purificando il materiale bersaglio e producendo plastiche di qualità elevata che è possibile utilizzare quali materie prime secondarie per il ciclo di produzione. Finora, tale tecnologia ha dimostrato con successo l’estrazione di ritardanti di fiamma bromurati da plastiche provenienti da RAEE, ELV e CDW.

Il termine estrazione selettiva descrive un processo di riciclaggio meccanico della plastica che consente di recuperare materie plastiche molto pure grazie alla loro specifica solubilità. La particolarità del metodo è il fatto che il materiale viene purificato a livello molecolare. I contaminanti, come i ritardanti di fiamma bromurati, che sono dannosi per la qualità vengono rimossi in condizioni blande e con il mantenimento delle proprietà del polimero.

Diffusione del gas nel polimero fuso

La tecnologia EXTRUCLEAN deve consentire una buona diffusione della sc-CO 2 nel polimero fuso all’interno dell’estrusore. La migliore configurazione per fornire un tempo sufficiente per la miscelazione di gas e materiale fuso è un’estrusione in tandem. Questa configurazione è composta da due estrusori collegati in serie, aventi ciascuno una funzione diversa:

Estrusore 1 – Dispone di una porta di iniezione di gas per CO 2 a iniezione. Le condizioni di temperatura e pressione all’interno dell’estrusore mantengono il gas CO 2 in condizioni supercritiche (sc-CO 2 ), che consentono la diffusione del gas nella matrice polimerica. La porta di iniezione deve essere posizionata dopo la fusione del polimero all’interno del cilindro. Una volta all’interno, il gas viene diffuso nella fase fusa del polimero.

Estrusore 2 – Dispone di una porta di degasaggio per la rimozione dei volatili, che può essere collegata a un sistema di degasaggio forzato come una pompa da vuoto, e di uno speciale filtro per trattenere i contaminanti tossici diffusi sul gas.

Pirolisi

La pirolisi è una promettente tecnologia di conversione termochimica per convertire i rifiuti di plastica in prodotti liquidi, vale a dire idrocarburi utili come combustibili o materie prime petrolchimiche. La pirolisi offre un trattamento per i rifiuti plastici difficili (contenenti componenti pericolosi come gli alogeni) che vengono altrimenti inviati all’incenerimento o alla discarica perché non possono essere gestiti in modo fattibile con il riciclaggio meccanico convenzionale. Per produrre liquidi privi di alogeni, il processo termochimico viene effettuato in due fasi differenziate, un primo cracking termico (500 – 600ºC) che viene effettuato in presenza di materiali a basso costo (ossido di ferro, fango rosso, ecc.) per intrappolamento di alogeni e una seconda fase di idrodealogenazione catalitica per rimuovere le ultime tracce di alogeno nei prodotti idrocarburici finali. Il prodotto liquido così ottenuto è pronto per l’uso come materia prima pregiata per la produzione di combustibili e/o prodotti chimici. La pirolisi produce anche gas e carbone ad alto potere calorifico che possono essere utilizzati per produrre energia.

Link del progetto NONTOX: http://nontox-project.eu/